到目前为止,钽已被发现是唯一一种对使用100℃以上酸性电解质的高温聚合物电解质膜电解槽具有足够耐腐蚀性的防护材料。

高温聚合物电解质膜燃料电池和电解槽被认为是从化石燃料能源向可再生能源转变的有前途的技术。高温质子交换膜系统的主要缺点之一是使用磷酸和高温会产生腐蚀。特别是在电解模式下,高工作电位和氧气的存在会在阳极室中造成非常恶劣的环境.通常使用的防护材料,如不锈钢和钛,在高温质子交换膜环境中耐腐蚀性差,因此需要对双极板进行表面改进,以便长期运行。在较低的温度下,已经进行了大量的研究,通过不锈钢表面的改性来提高耐腐蚀性和降低界面接触电阻(ICR)。

艾因斯已经彻底调查了各种防护材料的稳定性,包括几种等级的不锈钢、钽、铌、钛、镍合金和碳化硅在热磷酸中的稳定性。各种防护材料的腐蚀速率在150℃磷酸中的阳极和阴极极化下进行评估。腐蚀速率小于1毫米/年,在这些条件下,只有钽具有足够的稳定性。通过在高温质子交换膜电解槽中使用钽涂层不锈钢气体扩散层(GDLs)对电解槽设计的改进。证明了使用磷酸掺杂全氟磺酸(PFSA)膜的完整蒸汽电解槽的长期稳定性(750小时)。最近,艾因斯还证明了钽涂层在高达275℃的固体酸燃料电池中的用途。

实验

使用0.2毫米厚的钽板(Goodfellow,99.9%),尺寸为10毫米×30毫米。将不锈钢箔(316L)切割成与钽箔相同的尺寸,并通过CVI/CVD表面工程技术涂覆钽。

所有箔片首先在90℃下用碱性溶液处理15分钟,然后用蒸馏水洗涤,随后在室温下用商业酸性溶液处理5分钟。最后用蒸馏水冲洗箔片。没有这种清洁程序的初步测量(未示出)显示ICR值相当高。因此,该程序用于所有箔片。

使用恒电位仪在2 V和130℃下在85% H3PO4中进行箔的阳极化,时间周期为4、6和8小时(钽),采用双电极设置。研究中的箔用作工作电极,铂丝用作反电极。钛的阳极氧化进行5分钟。

作为压紧力的函数,测量夹在一起的两个箔片之间的界面接触电阻。使用万用表和电流计在四点排列中测量总电阻。在恒定电流(0.1 A)下测量电压降,并且箝位压力周期性地从0增加到3兆帕。然后用欧姆定律计算出总电阻。界面接触电阻RICR反过来由方程计算。

结果和讨论

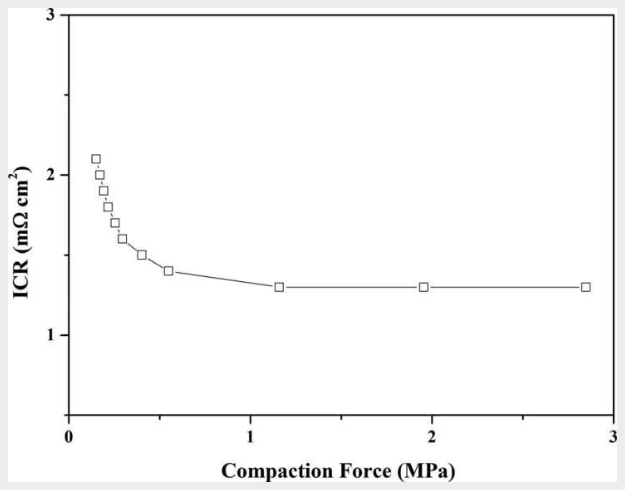

两个钽箔之间的界面接触电阻作为压紧力的函数如图1所示。这些测量值,以及所有其他ICR与力,显示了随着压实力的增加,ICR的初始减小的特征形状。这种效应由于接触粗糙体的变形,随着压紧力的增加,实际接触面积逐渐增加。

图1.两块钽板之间的界面接触电阻是压紧力的函数

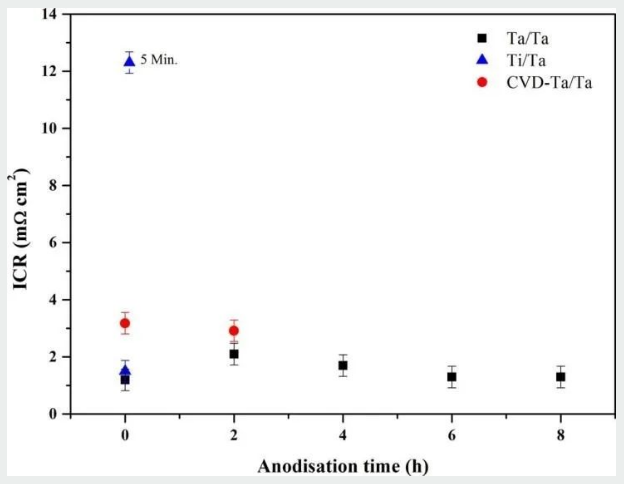

图2.获得的界面接触电阻是阳极化时间的函数。阳极氧化在85% H3PO4中于130℃,2 V下进行.在所有测量中,使用2.7兆帕的压紧力

发现钽板和涂钽不锈钢的界面接触电阻远低于美国能源部10mΩcm²的目标值。通过在130℃、85%磷酸中进行阳极氧化来模拟高温聚合物电解质膜电解条件,随后进行接触电阻测量,从而证明了钽的良好接触电阻。阳极化后,接触电阻保持不变。

结论

两个钽界面的ICR值低至1.3 mΩcm² 。此外,钽和钽涂层不锈钢箔的ICr在阳极氧化时不会增加,这在使用磷酸掺杂膜的高温质子交换膜蒸汽电解槽中特别重要。在常规使用的钛阳极化仅5分钟后,观察到接触电阻急剧增加。因此,钽在高温下作为酸性电解质的蒸汽电解槽或燃料电池的防护材料的涂层材料显示出巨大的市场。