双极板(BPs)是PEM燃料电池堆的重要机械元件。双极板中使用的材料必须具有高电导率,低透气性,高耐腐蚀性,高机械强度和低耐热性。满足所有这些条件可能会导致设备的最终成本增加。

金属板和石墨基复合板是双极板中最典型的材料。金属的主要缺点在阳极和阴极的PEMFC操作条件下,会出现化学不稳定性。为了最大程度地减少腐蚀影响,必须在材料表面沉积保护性涂层。

本文提到的研究中,在AISI316不锈钢基材上通过化学沉积(CVD/CVI)制作了30μm钽涂层,可以替代石墨板。通过结合腐蚀测试和粗糙度分析研究了这种涂层的性能,以及接触前后的界面接触电阻(ICR)和接触角测量腐蚀测试。

试验过程

01. 样品制备

制造了直径为15 mm,厚度为4 mm的AISI316不锈钢圆柱探针,通过CVD/CVI在抛光样品表面制作了最小厚度为30μm的钽涂层。

02. 腐蚀试验

用三电极腐蚀池进行腐蚀试验。Ag / AgCl电极用作参比电极,Pt电极作为对电极,Ta 涂层的样品作为电极工作电极。为了模拟阳极条件,在80°C下用H2SO4+0.1ppm HF(pH3)溶液用饱和的N2作为电解质。-0.4 V和+之间的电位动力学极化(PP)以0.1 mV / s的速度将0.6 V(vs Ag / AgCl)施加到探针上。另一方面,模拟阴极在相同条件下,样品使用相同的电解质在8 h内暴露于+0.6 V的极化,用空气饱和它。

03. ICR,接触角和表面粗糙度的测量

在进行电位动力学测试之前和之后,分别测量ICR,接触角和表面粗糙度执行。此外,作为参考,还使用了抛光的AISI-316不锈钢(Ra = 0.2μm)和还测试了石墨样品。通过将样品放入ICR测量中在两层复写纸之间的三明治式配置,执行了GDL的功能。使用手动测试台(AST-J形式为TECNIMETAL)来确保正确的支持样品组装在测试中。接触角是使用光学接触角OCA 20装置测量的液滴20°C时加入5μL去离子水。

试验结果

01. 腐蚀试验

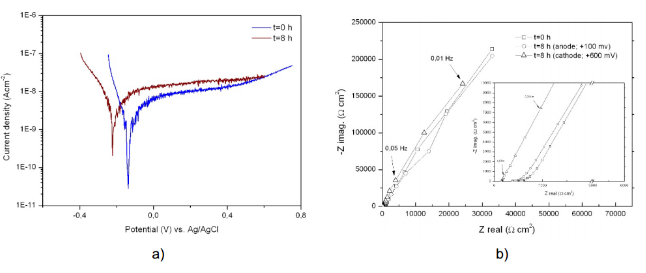

图1.a显示了两个Ta涂层样品在阳极条件下的电动力极化曲线在两个不同的时间。两种样品均显示腐蚀电流密度Icorr远低于DOE目标值(<1x10-6 Acm-2),没有主动-被动过渡区。另一方面,EIS测试的结果样品经过类似处理后获得的结果(图1b)显示出高极化表面电阻,从而支持直流测试中获得的结果。

图1. a)阳极条件下Ta涂层的电位动力学极化曲线。b)奈奎斯特图从钽涂层样品在不同时间获得的EIS数据以及暴露于电解的处理溶液(阳极:H2SO4+0.1ppm HF(pH3)在80°C,用N2吹扫脱气;阴极:H2SO4 + 0.1 ppm HF(pH3)在80°C,用空气吹扫脱气)。

02. ICR,接触角和表面粗糙度

由于压实压力的增加,不同样品的ICR值始终会降低,这是由于微观接触面积的增加。此外,比较ICR的实验值在腐蚀测试中,已证实ICR没有明显变化。但是,钽线层导致ICR略有增加。另一方面,涂层的表面粗糙度(Ra = 0.4-1.2(μm)不受腐蚀测试的影响,这表明表面没有重大变化腐蚀过程导致的形貌。接触角也观察到相同的行为,总是高于90º。

03. 扫描电镜

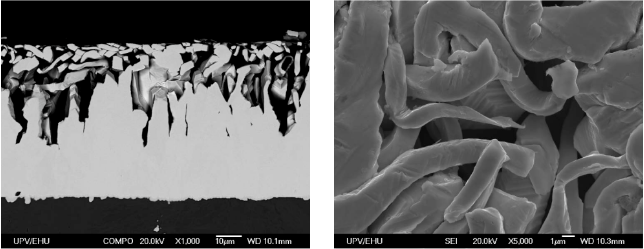

图2显示了Ta涂层的横截面和表面SEM图像。结果在对Ta涂层进行腐蚀测试后,证实没有表面形态的改变层厚度(30μm)。此外,Ta涂层探针的ICR值可能会增加归因于在这些样品中观察到的柱状形态。Ta表面氧化物的存在经过腐蚀测试后,通过EDX分析证实。

图2. Ta涂层的横截面(a)和涂层表面(b)SEM图像

实验结论

从EIS和PP测量获得的结果表明,Ta涂层可以防止AISI-316不锈钢的表面腐蚀。此外,SEM图像显示没有极化腐蚀试验后,涂层形态发生了显着变化。通过EDX表面表征验证了形成保护性的Ta氧化物钝化膜。高接触角组合腐蚀测试后的高疏水性值和低ICR值表明具有Ta涂层的AISI316基材可适合用于PEMFC的双极板。